注塑过程中最重要的工艺条件是影响塑化流动和冷却的温度、压力、速度和相应的各个作用时间。而这些因素之间又是相互影响和制约的,如提高熔体、模具温度,则可以降低注射压力和速度等,反之则需要增加注射压力和速度。

各种工艺条件中影响的核心在于塑料的粘度变化,这一点对于注射过程中参数的合理选择以及相互之间的影响至关重要。

在注射过程中采用高速注射存在以下优点:

提高塑料的流程,有利于薄壁制件的成型;

提高制品的表面光泽度;

可以提高熔接线的强度,使熔接纹不明显;

防止产生冷却变形等。

在注射过程中采用低速注射存在以下优点:

防止成型制品产生飞边;

防止产生喷射纹和流动纹;

防止产生燃烧印;

防止塑料熔体产生夹气现象;

防止产生分子取向变形等。

高速注射的优点也正是低速注射的缺点,反之亦然。因此,在注射过程中采用高速和低速的组合就可以充分利用各自的优点,避免各自的缺点,从而保证产品的质量和工艺的经济性。

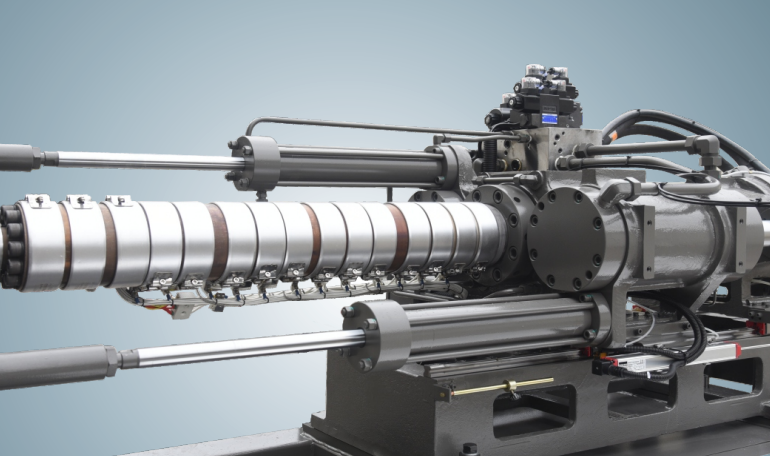

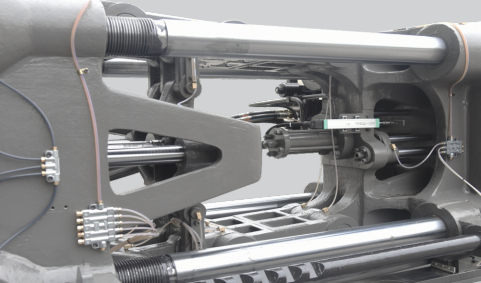

也就是我们平常所指的多级注射技术,这在现代注塑机上已普遍使用。目前大多中型以上的注塑机已有五~六级注射压力、速度变化以及三~四级保压压力变化(因保压阶段,熔体已充满型腔,此时熔料经保压压力流入型腔的补缩料已经有限,故保压速度的影响不大)。